उत्पाद विवरण

स्टारवे मोल्ड प्लास्टिक इंजेक्शन इंजेक्शन - ढाला उत्पादों के उत्पादन में सबसे महत्वपूर्ण कदम है। किसी भी प्रासंगिक इंजेक्शन ढाला उत्पादों में विशेष रूप से इसे महसूस करने के लिए एक विशिष्ट मोल्ड होना चाहिए। यह इंजेक्शन मोल्डिंग प्रक्रिया में प्रमुख उपकरण है। उच्च - गुणवत्ता मोल्ड प्लास्टिक इंजेक्शन का उत्पाद की गुणवत्ता, उत्पादन दक्षता और लागत पर सीधा प्रभाव पड़ता है।

मोल्ड्स में प्लास्टिक इंजेक्शन के फायदे चार गुना हैं:

उच्च - सटीक मोल्डिंग:

जटिल आकृतियों और उच्च आयामी सटीकता के साथ भागों का उत्पादन करने में सक्षम।

उच्च उत्पादन दक्षता:

कम इकाई लागत के साथ बड़े पैमाने पर उत्पादन के लिए उपयुक्त।

डिजाइन लचीलापन:

विभिन्न विनिर्देशों, सामग्रियों और कार्यात्मक आवश्यकताओं के अनुकूल होने के लिए मोल्ड्स को अनुकूलित किया जा सकता है।

एकाधिक सामग्री समर्थन:

एबीएस, पीपी, पीई, आदि जैसे थर्माप्लास्टिक की एक विस्तृत श्रृंखला का उत्पादन करने के लिए उपयोग किया जा सकता है।

शीर्ष 5 सामान्य प्रोटोटाइप इंजेक्शन मोल्डिंग

कुछ फायदे, नुकसान और मोल्ड्स के विशेषताओं को नीचे विस्तार से वर्णित किया गया है।

एल्यूमीनियम का ढाल

एल्यूमीनियम मोल्ड्स की विशेषताएं:

लाइटवेट

एल्यूमीनियम मिश्र धातु का निचला घनत्व मोल्ड को हल्का और प्रक्रिया, परिवहन और इकट्ठा करने में आसान बनाता है।

यह इंजेक्शन मोल्डिंग मशीन टन भार की आवश्यकता को कम करता है और प्रसंस्करण उपकरणों का उपयोग करने की लागत को कम करता है।

उच्च तापीय चालकता

एल्यूमीनियम मिश्र में उत्कृष्ट तापीय चालकता होती है, जो कूलिंग समय को काफी कम कर देती है और इंजेक्शन मोल्डिंग उत्पादकता में सुधार करती है।

यह तेजी से मोल्डिंग और लघु - चक्र उत्पादन के लिए विशेष रूप से फायदेमंद है।

आसान मशीनीकरण

एल्यूमीनियम एक नरम सामग्री है, जिससे सीएनसी मशीनिंग, कटिंग, ड्रिलिंग और अन्य संचालन के लिए यह आसान हो जाता है।

उत्पादन चक्र छोटा है, आमतौर पर मोल्ड को पूरा करने के लिए केवल 3-10 दिन।

लागत लाभ

उत्पादन की लागत स्टील के मोल्ड की तुलना में कम होती है, जिससे यह सीमित बजट के साथ छोटे - बैच उत्पादन परियोजनाओं के लिए उपयुक्त हो जाता है।

जटिल गर्मी उपचार और सख्त प्रक्रियाओं की आवश्यकता नहीं है, आगे उत्पादन लागत को कम करना।

अच्छी सतह खत्म

एल्यूमीनियम की सतह को पॉलिश करना आसान है, सैंडब्लास्ट, एनोडाइज्ड, आदि, जो कुछ उपस्थिति आवश्यकताओं को पूरा कर सकते हैं।

एल्यूमीनियम मोल्ड्स के लाभ:

अल्प उत्पादन चक्र

डिज़ाइन से डिलीवरी तक, एल्यूमीनियम मोल्ड्स में आमतौर पर केवल 3 दिन से 2 सप्ताह लगते हैं, जो पारंपरिक स्टील मोल्ड की तुलना में तेज है।

खरीदने की सामर्थ्य

छोटे बैच या AD - HOC उत्पादन की जरूरतों के लिए उपयुक्त है, यह प्रारंभिक विकास लागतों को काफी कम कर सकता है।

लचीला

मोल्ड संरचना को आसानी से समायोजित किया जा सकता है, जो एक तेजी से पुनरावृत्त उत्पाद विकास प्रक्रिया के लिए उपयुक्त है।

उत्पादों की एक विस्तृत श्रृंखला के लिए उपयुक्त है

जटिल आकृतियाँ या पतली - दीवार वाले भागों को विविध उत्पाद डिजाइन आवश्यकताओं को पूरा करने के लिए उत्पादित किया जा सकता है।

आसान रखरखाव

एल्यूमीनियम मोल्ड सतह उपचार सरल है, कम रखरखाव लागत के साथ।

एल्यूमीनियम मोल्ड्स के नुकसान:

लघु सेवा जीवन

एल्यूमीनियम मिश्र धातु में कम कठोरता और घर्षण प्रतिरोध होता है। आमतौर पर केवल 500-10,000 इंजेक्शन का सामना कर सकते हैं, जो बड़े पैमाने पर उत्पादन की मांग को पूरा नहीं कर सकते हैं।

गरीब गर्मी प्रतिरोध

एल्यूमीनियम में उच्च तापमान का सामना करने की सीमित क्षमता होती है, और लंबे समय तक उच्च - तापमान इंजेक्शन से मोल्ड विरूपण हो सकता है।

अपर्याप्त शक्ति

उन उत्पादों के लिए जिन्हें उच्च शक्ति या अल्ट्रा - उच्च दबाव इंजेक्शन (जैसे ग्लास फाइबर प्रबलित प्लास्टिक) की आवश्यकता होती है, एल्यूमीनियम मोल्ड उपयुक्त नहीं हो सकते हैं।

सीमित परिशुद्धता

यद्यपि एल्यूमीनियम मोल्ड उच्च परिशुद्धता प्राप्त कर सकते हैं, सहिष्णुता नियंत्रण क्षमता अभी भी उच्च - अंत स्टील के मोल्ड की तुलना में थोड़ा हीन है।

एल्यूमीनियम मोल्ड्स के लिए परिदृश्य:

प्रोटोटाइप विकास

डिजाइन की व्यवहार्यता को सत्यापित करें और परीक्षण के लिए नमूने जल्दी से उत्पन्न करें।

छोटे बैच उत्पादन

परीक्षण उत्पादन और बाजार परीक्षण चरण के लिए उपयुक्त, हजारों टुकड़ों के लिए दसियों की उत्पादन मांग को पूरा करें।

उत्पाद सत्यापन

कार्यात्मक सत्यापन या उपस्थिति प्रदर्शन के लिए बड़े पैमाने पर उत्पादन के करीब नमूने का उत्पादन करें।

लघु लीड टाइम प्रोजेक्ट्स

त्वरित टर्नअराउंड का समर्थन करने के लिए तंग डिलीवरी समय के साथ उत्पादन कार्यों पर लागू करें।

लचीला स्टील मोल्ड

नरम स्टील मोल्ड्स की विशेषताएं:

मध्यम शक्ति

सामग्री की कठोरता आमतौर पर 28 - 32 HRC के बीच होती है, जो मध्यम-मात्रा इंजेक्शन मोल्डिंग (5,000 से 50,000 चक्र) की जरूरतों को पूरा कर सकती है।

हार्ड स्टील मोल्ड्स की तुलना में काम करना आसान है, जो एक निश्चित स्तर की शक्ति और दबाव का सामना करने में सक्षम है।

बेहतर घर्षण प्रतिरोध

सॉफ्ट स्टील में एल्यूमीनियम मोल्ड्स की तुलना में बेहतर पहनने का प्रतिरोध होता है, जिससे यह लंबे समय तक चक्र के लिए उपयुक्त हो जाता है।

मध्यम लागत

हार्ड स्टील मोल्ड्स की तुलना में कम लागत, लेकिन एल्यूमीनियम मोल्ड की तुलना में काफी अधिक शक्ति और सेवा जीवन, सीमित बजट के साथ मध्यम उत्पादन परियोजनाओं के लिए उपयुक्त है।

संशोधित करना आसान है

सामग्री की उच्च क्रूरता मोल्ड को आसानी से संसाधित करने और समायोजित करने की अनुमति देती है, जो कि मोल्ड परीक्षण के बाद, डिजाइन अनुकूलन का समर्थन करती है।

बहुमुखी प्रतिभा

उत्पाद की जरूरतों की एक विस्तृत श्रृंखला को पूरा करने के लिए जटिल संरचनाओं या बहु - गुहा के नए मोल्ड बनाने के लिए उपयोग किया जा सकता है।

लचीले स्टील मोल्ड्स के लाभ:

लंबा जीवन

आमतौर पर दसियों हज़ार इंजेक्शन चक्रों का समर्थन करता है, जिससे यह मध्यम - वॉल्यूम उत्पादन की आवश्यकताओं के लिए उपयुक्त हो जाता है।

मध्यम चक्र काल

प्रसंस्करण की गति हार्ड स्टील मोल्ड की तुलना में तेज है। लेकिन लगभग 2-4 सप्ताह के सामान्य उत्पादन चक्र के साथ, एल्यूमीनियम मोल्ड्स की तुलना में थोड़ा धीमा है।

लागत - प्रभावी

शक्ति, जीवन और लागत के बीच संतुलन। यह विशेष रूप से फ़ंक्शन परीक्षण, परीक्षण उत्पादन और कुछ जन उत्पादन परियोजनाओं के लिए उपयुक्त है।

प्लास्टिक की एक विस्तृत श्रृंखला के लिए उपयुक्त

एबीएस, पीसी, पीपी, आदि सहित अधिकांश इंजीनियरिंग प्लास्टिक के इंजेक्शन मोल्डिंग के लिए अनुकूलनीय।

उच्च परिशुद्धता

एल्यूमीनियम मोल्ड्स के साथ तुलना में, लचीले स्टील मोल्ड्स उच्च आयामी सटीकता और सतह खत्म प्राप्त कर सकते हैं।

नरम स्टील के मोल्ड के नुकसान:

सीमित कठोरता

अल्ट्रा के लिए कमजोर - उच्च - दबाव बल इंजेक्शन मोल्डिंग या ग्लास का प्रसंस्करण - फाइबर - प्रबलित सामग्री

गरीब संक्षारण प्रतिरोध

उच्च आर्द्रता या अम्लीय वातावरण में जंग के लिए प्रवण, नियमित रखरखाव और जंग अवरोधकों के आवेदन की आवश्यकता होती है।

वज़नदार

एल्यूमीनियम मोल्ड्स की तुलना में भारी, जिसके परिणामस्वरूप उच्च परिवहन और विधानसभा लागत होती है।

दीर्घायु उतना अच्छा नहीं है जितना कि स्टील के मोल्ड्स

लंबे समय तक - टर्म मास प्रोडक्शन की जरूरतों का समर्थन नहीं कर सकते। एक मिलियन से अधिक चक्रों वाली परियोजनाओं के लिए उपयुक्त नहीं है।

नरम स्टील मोल्ड के लिए सामान्य सामग्री

पी 20 स्टील

आमतौर पर कम कठोरता मोल्ड स्टील, 28-32 एचआरसी में कठोरता, मध्यम मात्रा उत्पादन के लिए उपयुक्त है।

अच्छी कार्य क्षमता, मध्यम पहनने के प्रतिरोध, लागत - प्रभावी।

718 स्टील

क्रोमियम - युक्त मोल्ड स्टील में अच्छा पहनने का प्रतिरोध और संक्षारण प्रतिरोध होता है।

आमतौर पर इंजेक्शन मोल्ड की मांग में उपयोग किया जाता है, जैसे कि पारदर्शी भागों, और सटीक भागों।

S50C स्टील

एक कार्बन टूल स्टील जो सस्ती लेकिन कम टिकाऊ है।

लघु - शब्द का उपयोग या कम - बजट परियोजनाओं के लिए उपयुक्त है।

NAK80 स्टील

अत्यधिक पॉलिश किए गए स्टील एक उच्च सतह खत्म की आवश्यकता वाले उत्पादों के लिए उपयुक्त है, जैसे कि कॉस्मेटिक हाउसिंग।

अन्य मोल्ड के साथ नरम स्टील के सांचों की तुलना

| निस्र्पण | सॉफ्ट स्टील मोल्ड्स | एल्यूमीनियम मोल्ड्स | हार्ड स्टील मोल्ड्स |

| कठोरता | मध्यम | निचला | उच्च |

| लागत | मध्यम | निचला | उच्च |

| समय चक्र | 2-4 सप्ताह | 3-10 दिन | 4-6 सप्ताह |

| लागू बैच | 5,000-50,000 | 500-10,000 | 50,000 या अधिक |

| सहनशीलता | मध्यम | अपेक्षाकृत कम | अपेक्षाकृत उच्च |

| कठिनाई को संशोधित करें | संशोधित करना आसान है | संशोधित करने के लिए बहुत आसान है | संशोधित करने के लिए कठिन |

3 डी प्रिंटिंग मोल्ड्स

3 डी प्रिंटेड मोल्ड्स की विशेषताएं:

उच्च लचीलापन

जटिल ज्यामितीय आकृतियों को उच्च स्तर की डिजाइन स्वतंत्रता के साथ मुद्रित किया जा सकता है, जो उन संरचनाओं की प्राप्ति को सक्षम करता है जो पारंपरिक प्रसंस्करण विधियों जैसे आंतरिक शीतलन चैनल और हल्के डिजाइन द्वारा निर्माण करना मुश्किल है।

अल्प उत्पादन चक्र

आमतौर पर, मोल्ड निर्माण को पूरा करने के लिए 1-3 दिन, बहुत समय बचाने के लिए पारंपरिक मोल्ड की तुलना में।

कम लागत

विशेष रूप से छोटे बैचों या एक - समय उत्पादन के लिए उपयुक्त, पारंपरिक मोल्ड के उच्च अपफ्रंट निवेश से बचने के लिए।

सामग्री विविधता

प्लास्टिक, फोटोसेंसिटिव राल, मेटल पाउडर और अन्य सामग्रियों का उपयोग मांग के अनुसार मोल्ड के प्रदर्शन को समायोजित करने के लिए किया जा सकता है।

सत्यापन डिजाइन के लिए उपयुक्त

प्रोटोटाइप मोल्ड्स को उत्पाद डिजाइन सत्यापन या छोटे - लॉट ट्रायल प्रोडक्शन के लिए जल्दी से बनाया जा सकता है।

3 डी प्रिंटेड मोल्ड्स के लाभ:

तेजी से विनिर्माण

डिजाइन से लेकर मोल्डिंग तक घंटों से दिनों में, तेजी से पुनरावृत्ति और सत्यापन के लिए उपयुक्त है।

कम लागत

महंगे पारंपरिक मोल्ड स्टील और मशीनिंग उपकरणों की आवश्यकता को समाप्त करता है, जिससे यह विशेष रूप से कम - वॉल्यूम उत्पादन और प्रयोगात्मक परियोजनाओं के लिए उपयुक्त है।

जटिल संरचना निर्माण

आंतरिक संरचनाओं, आकार की सतहों और कार्यात्मक अनुकूलन जैसे हाइड्रोडायनामिक कूलिंग चैनल का आसान कार्यान्वयन।

कम सामग्री अपशिष्ट

Additive विनिर्माण केवल आवश्यक सामग्री का उपयोग करता है और पारंपरिक काटने की प्रक्रियाओं की तुलना में अधिक पर्यावरण के अनुकूल है।

डिजाइन अनुकूलन समर्थन

उत्पादन के दौरान मोल्ड डिजाइनों को आवश्यकतानुसार संशोधित करने के लिए लचीलापन जल्दी से मांग में परिवर्तन के लिए अनुकूलित करने के लिए।

3 डी मुद्रित मोल्ड्स के नुकसान:

कम जीवनकाल

पारंपरिक स्टील मोल्ड्स की तुलना में, 3 डी - मुद्रित मोल्ड कम टिकाऊ होते हैं और उच्च दबाव और उच्च तापमान के तहत लंबे समय तक उपयोग के लिए उपयुक्त नहीं होते हैं।

सीमित लोड - असर क्षमता

विशेष रूप से प्लास्टिक या राल से बने मोल्ड्स को इंजेक्शन या मरने की प्रक्रिया में विकृत या क्षतिग्रस्त होना आसान है - कास्टिंग।

सीमित परिशुद्धता और सतह की गुणवत्ता

मुद्रित परत की बनावट के लिए अतिरिक्त प्रसंस्करण की आवश्यकता हो सकती है, और सतह खत्म पारंपरिक मोल्ड के रूप में अच्छा नहीं है।

सामग्री सीमाएँ

यद्यपि धातु 3 डी प्रिंटिंग तकनीक उपलब्ध है, लागत अधिक है, और सामान्य राल या प्लास्टिक मोल्ड उनकी प्रयोज्यता में सीमित हैं।

अपर्याप्त बैच क्षमता

छोटे बैच परीक्षण उत्पादन या सत्यापन के लिए उपयुक्त है, लेकिन लंबे समय तक - टर्म मास प्रोडक्शन के लिए उपयुक्त नहीं है।

3 डी प्रिंटिंग मोल्ड्स के लिए सामग्री चयन:

फोटोसेंसिटिव राल

बेहतर मोल्डिंग सटीकता और विस्तार प्रदर्शन के साथ छोटे बैच इंजेक्शन मोल्डिंग परीक्षण या सत्यापन के लिए उपयुक्त।

प्लास्टिक (जैसे पीएलए, एबीएस)

एफडीएम प्रौद्योगिकी, कम लागत, लेकिन कम गर्मी प्रतिरोध और ताकत का उपयोग करके मुद्रित मोल्ड्स।

धातुओं

धातु पाउडर (जैसे स्टेनलेस स्टील, एल्यूमीनियम मिश्र धातु) का उपयोग करके मुद्रित मोल्ड उच्च लागत के साथ उच्च शक्ति और उच्च सटीक जरूरतों के लिए उपयुक्त हैं।

कंपोजिट मटेरियल

बढ़ाया स्थायित्व और कार्यक्षमता के लिए प्रबलित प्लास्टिक या समग्र सामग्री के माध्यम से मुद्रण मोल्ड।

3 डी प्रिंटेड मोल्ड्स और पारंपरिक मोल्ड्स की तुलना:

| निस्र्पण | 3 डी प्रिंटिंग मोल्ड्स | पारंपरिक सांचे |

| विनिर्माण चक्र | 1-3 दिन | 2-6 सप्ताह |

| लागत | मध्यम तक | मध्य से उच्च |

| लागू बहुत आकार | छोटी मात्रा (<1000 pieces) | Large quantities (>5000 टुकड़े) |

| विनिर्माण लचीलापन | उच्च | कम |

| सेवा जीवन | छोटा | लंबा |

| जटिल संरचना | आसान अहसास | कठिन अहसास |

सिलिकॉन का ढाल

सिलिकॉन मोल्ड्स की विशेषताएं:

उच्च लचीलापन और मॉलबिलिटी

सिलिकॉन सामग्री में अच्छी लचीलापन और लचीलापन है। और जटिल ज्यामितीय आकृतियों के लिए उपयुक्त, मां मोल्ड की सतह के विवरण को सही ढंग से दोहरा सकते हैं।

उच्च तापमान प्रतिरोध और रासायनिक स्थिरता

उच्च - गुणवत्ता सिलिकॉन मोल्ड आमतौर पर उच्च तापमान (-60 डिग्री से 250 डिग्री) के लिए प्रतिरोधी होते हैं और अधिकांश रसायनों के लिए प्रतिरोधी होते हैं।

कम लागत

कम उत्पादन लागत उन्हें विशेष रूप से छोटे - बहुत उत्पादन और तेजी से प्रोटोटाइप के लिए उपयुक्त बनाती है।

अल्प उत्पादन चक्र

उत्पादन प्रक्रिया सरल है, आमतौर पर मोल्ड उत्पादन को पूरा करने के लिए 1-3 दिन और इसे उपयोग में डाल दिया जाता है।

अनुप्रयोगों की विस्तृत श्रृंखला

रेजिन, पॉलीयुरेथेन, मोम, कम पिघलने बिंदु धातुओं, आदि सहित सामग्री की एक विस्तृत श्रृंखला को ढालने के लिए उपयोग किया जा सकता है।

सिलिकॉन मोल्ड्स के लाभ

सरल विनिर्माण

सरल विनिर्माण प्रक्रिया, जटिल उपकरण या प्रक्रियाओं की कोई आवश्यकता नहीं है।

कम - लागत अनुकूलनशीलता

छोटे बैच उत्पादन या तेजी से प्रोटोटाइपिंग के लिए आदर्श, विकास लागत में महत्वपूर्ण बचत के साथ।

उच्च प्रजनन सटीकता

मिनट बनावट और जटिल संरचनाओं सहित मास्टर मोल्ड के विवरण को सटीक रूप से पुन: पेश कर सकते हैं।

लचीला

तैयार उत्पाद को नुकसान से बचने के लिए मोल्ड को छोड़ने में आसान।

सामग्री की विस्तृत पसंद

राल, पॉलीयूरेथेन, जिप्सम और कम पिघलने बिंदु धातुओं जैसे सामग्रियों की एक विस्तृत श्रृंखला को ढालने के लिए इस्तेमाल किया जा सकता है।

सिलिकॉन मोल्ड्स के नुकसान:

लघु सेवा जीवन

धातु के सांचों की तुलना में, सिलिकॉन मोल्ड्स में कम पहनने का प्रतिरोध और जीवन काल होता है। और आम तौर पर केवल सैकड़ों उत्पादों के लिए दर्जनों का उत्पादन कर सकते हैं।

सीमित यांत्रिक गुण

सिलिकॉन मोल्ड्स में कम कठोरता और ताकत होती है, जिससे उच्च - दबाव या उच्च - तापमान इंजेक्शन मोल्डिंग का सामना करना मुश्किल हो जाता है।

अपर्याप्त आयामी स्थिरता

सिलिकॉन मोल्ड्स बार -बार उपयोग के कारण विरूपण के लिए प्रवण होते हैं, जो उत्पादों की आयामी सटीकता को प्रभावित करते हैं।

पर्यावरण के प्रति संवेदनशील

सिलिकॉन सामग्री आर्द्रता और तापमान के लिए अतिसंवेदनशील होती है और उपयुक्त परिस्थितियों में संग्रहीत करने की आवश्यकता होती है।

सिलिकॉन मोल्ड सामग्री चयन:

पारदर्शी सिलिकॉन

उच्च परिशुद्धता मोल्ड और दृश्य मोल्ड अनुप्रयोगों के लिए।

उच्च कठोरता सिलिकॉन

बेहतर घर्षण प्रतिरोध और आयामी स्थिरता प्रदान करता है, और छोटे - बैच उत्पादन के लिए उपयुक्त है।

खाद्य ग्रेड सिलिकॉन

फूड मोल्ड बनाने के लिए उपयोग किया जाता है, जैसे कि चॉकलेट और केक मोल्ड।

औद्योगिक सिलिकॉन

औद्योगिक भागों के उत्पादन के लिए उपयुक्त, जैसे कि ऑटोमोबाइल भागों, सील, आदि।

एपॉक्सी राल मोल्ड

एपॉक्सी राल मोल्ड्स की विशेषताएं:

उच्च शक्ति और पहनने का प्रतिरोध

एपॉक्सी राल एक कठिन सतह बनाने के लिए कठोर हो जाता है जो उच्च यांत्रिक तनाव का सामना कर सकता है, जटिल प्रक्रियाओं के लिए उपयुक्त है और लंबे समय तक - समय का उपयोग करता है।

अच्छा रासायनिक प्रतिरोध

एसिड, क्षार, और अधिकांश रासायनिक सॉल्वैंट्स के लिए प्रतिरोधी, विशेष रूप से मिश्रित सामग्री के राल संसेचन मोल्डिंग के लिए उपयुक्त है।

उत्कृष्ट थर्मल स्थिरता

एपॉक्सी राल मोल्ड उच्च तापमान (आमतौर पर 120 डिग्री -180 डिग्री, विशेष एपॉक्सी 250 डिग्री तक का सामना कर सकते हैं) का सामना कर सकते हैं, हॉट प्रेस मोल्डिंग प्रक्रिया के लिए उपयुक्त है।

उच्च आयामी सटीकता

कम इलाज संकोचन (आमतौर पर 1%से कम) मास्टर मोल्ड की विस्तार और आकार सटीकता को बनाए रखता है।

उच्च सतह की चिकनाई

मोल्ड की सतह को एक दर्पण प्रभाव में पॉलिश किया जा सकता है, जो तैयार उत्पाद की गुणवत्ता और रिलीज प्रभाव को बेहतर बनाने में मदद करता है।

एपॉक्सी राल मोल्ड्स के लाभ:

अपेक्षाकृत कम विनिर्माण लागत

धातु के साँचे की तुलना में कम लागत, छोटे बहुत उत्पादन और प्रोटोटाइप के लिए उपयुक्त।

लाइटवेट

धातु के साँचे की तुलना में, एपॉक्सी राल मोल्ड्स वजन में हल्के होते हैं, जिससे उन्हें संभालना और हेरफेर करना आसान हो जाता है।

उच्च संक्षारण प्रतिरोध

रासायनिक सॉल्वैंट्स और सामग्रियों की एक विस्तृत श्रृंखला के लिए प्रतिरोधी, मोल्ड के जीवन का विस्तार।

उच्च प्रसंस्करण लचीलापन

मोल्ड गुणों को फिलर्स या अन्य मजबूत सामग्री के साथ समायोजित किया जा सकता है ताकि प्रक्रिया की एक विस्तृत श्रृंखला को पूरा किया जा सके।

तेजी से मोल्डिंग क्षमता

लघु उत्पादन चक्र, बाजार की मांग के लिए तेजी से प्रतिक्रिया के लिए उपयुक्त है।

एपॉक्सी राल मोल्ड्स के नुकसान:

सीमित स्थायित्व

धातु के साँचे की तुलना में, एपॉक्सी राल मोल्ड्स प्रभाव और घर्षण के लिए कम प्रतिरोधी हैं। और छोटे और मध्यम - आकार के बड़े उत्पादन के लिए उपयुक्त हैं।

कम तापीय चालकता

थर्मल चालकता धातु के साँचे की तुलना में कम है, जो कुछ हीटिंग प्रक्रियाओं में उत्पादकता को कम कर सकती है।

उच्च विमुद्रीकरण आवश्यकताएँ

डिमोल्डिंग करते समय मोल्ड की सतह को नुकसान पहुंचाना आसान है, इसलिए उच्च - गुणवत्ता मोल्ड रिलीज़ एजेंट का उपयोग करना आवश्यक है।

बड़े आकार में विकृत करना आसान है

बड़े - आकार के मोल्ड तनाव या एक उच्च - तापमान वातावरण के तहत विकृत हो सकते हैं।

एपॉक्सी राल मोल्ड्स की देखभाल और रखरखाव:

सतह को साफ करें

मोल्ड की सतह को साफ करें प्रत्येक उपयोग के बाद मोल्ड को अवशेषों की क्षति से बचने के लिए।

नियमित निरीक्षण

दरारें, विरूपण, या पहनने के लिए नियमित रूप से मोल्ड का निरीक्षण करें।

मोल्ड रिलीज एजेंट का उपयोग

मोल्ड की सतह को नुकसान को कम करने के लिए प्रत्येक उपयोग से पहले समान रूप से रिलीज़ एजेंट लागू करें।

भंडारण वातावरण

मोल्ड को एक सूखी और ठंडी जगह में स्टोर करें, प्रत्यक्ष धूप या एक उच्च - तापमान वातावरण से बचें।

मरम्मत और नवीकरण

यदि मोल्ड क्षतिग्रस्त हो जाता है, तो इसे मोल्ड के सेवा जीवन को लम्बा करने के लिए एपॉक्सी राल सामग्री के साथ मरम्मत की जा सकती है।

मोल्ड की संख्या का उपयोग करने की तालिका का उपयोग किया जाता है

प्रोटोटाइप मोल्ड का उपयोग करने की संख्या की तुलना तालिका का उपयोग किया जाता है

| मोल्ड प्रकार | विनिर्माण चक्र | कई बार इस्तेमाल किया | लागू परिदृश्य |

| एल्यूमीनियम का ढाल | 5-15 दिन | लगभग 500-1000 बार | छोटे बैच उत्पादन या प्रोटोटाइप विकास के लिए उपयुक्त, कम लगातार उपयोग, तेजी से प्रोटोटाइप के लिए उपयुक्त। |

| लचीला स्टील मोल्ड | 10-30 दिन | लगभग 5000-10000 बार | छोटे और मध्यम के लिए उपयुक्त - आकार के बैच उत्पादन, लंबे समय तक सेवा जीवन, मध्यम सटीक आवश्यकताओं के साथ बड़े पैमाने पर उत्पादन के लिए उपयुक्त है। |

| सिलिकॉन का ढाल | 2-7 दिन | लगभग 10-50 बार | तेजी से प्रोटोटाइप, छोटे बैच उत्पादन या कलाकृति आदि के लिए उपयुक्त है। सीमित उपयोग, आसानी से क्षतिग्रस्त, जटिल आकृतियों वाले भागों के लिए उपयुक्त। |

| 3 डी प्रिंटिंग मोल्ड्स | 1-7 दिन | लगभग 10-100 बार | कम मात्रा उत्पादन, प्रोटोटाइप या जटिल आकार के भागों के लिए उपयुक्त है, लेकिन खराब स्थायित्व और दीर्घकालिक उपयोग के लिए उपयुक्त नहीं है। |

| एपॉक्सी राल मोल्ड | 5-10 दिन | लगभग 100-500 बार | छोटे और मध्यम - आकार के बड़े उत्पादन, उच्च परिशुद्धता, अपेक्षाकृत अधिक लगातार उपयोग, लेकिन अभी भी धातु के सांचों की तुलना में कम टिकाऊ है। |

सबसे उपयुक्त इंजेक्शन मोल्ड कैसे चुनें?

नमूना मात्रा

उत्पाद आवश्यकताएँ

समय लागत

बजट बाधाएं

यह ध्यान दिया जाना चाहिए कि सभी इंजेक्शन मोल्डिंग प्रोटोटाइप का चयन पहले उत्पाद की अपनी आवश्यकताओं और मूल्य को संदर्भित करना चाहिए, दो के संयोजन को सबसे उपयुक्त प्रोटोटाइप मोल्ड का चयन करने के लिए

मोल्ड प्लास्टिक इंजेक्शन निर्माण प्रक्रिया

मोल्डिंग के दौरान निम्नलिखित छह अंक आवश्यक प्रक्रियाएं हैं

ग्राहक की मांग विश्लेषण: मोल्ड प्लास्टिक इंजेक्शन का निर्माण करने से पहले, आपको पहले उत्पाद की विशिष्ट आवश्यकताओं को समझने के लिए ग्राहक के साथ संवाद करने की आवश्यकता है, जैसे कि उपस्थिति, फ़ंक्शन, सामग्री, शक्ति, आकार, आदि ... इस समय, इंजेक्शन ढाला उत्पाद के विनिर्माणता (डीएफएम) के लिए डिजाइन पर विचार करना भी आवश्यक है कि डिजाइन को आसानी से संसाधित किया जा सकता है और मोल्ड द्वारा निर्मित किया जा सकता है।

मोल्ड प्रवाह विश्लेषण: मोल्ड फ्लो विश्लेषण प्लास्टिक पिघल प्रवाह, तापमान वितरण, दबाव परिवर्तन और अन्य जानकारी के मार्ग की भविष्यवाणी करने के लिए इंजेक्शन मोल्डिंग प्रक्रिया का एक कंप्यूटर सिमुलेशन है। यह संभावित समस्याओं जैसे कि बुलबुले, छोटे शॉट्स, असमान शीतलन, आदि की पहचान करने में मदद करता है, और फिर मोल्ड प्लास्टिक इंजेक्शन डिजाइन को अनुकूलित करता है।

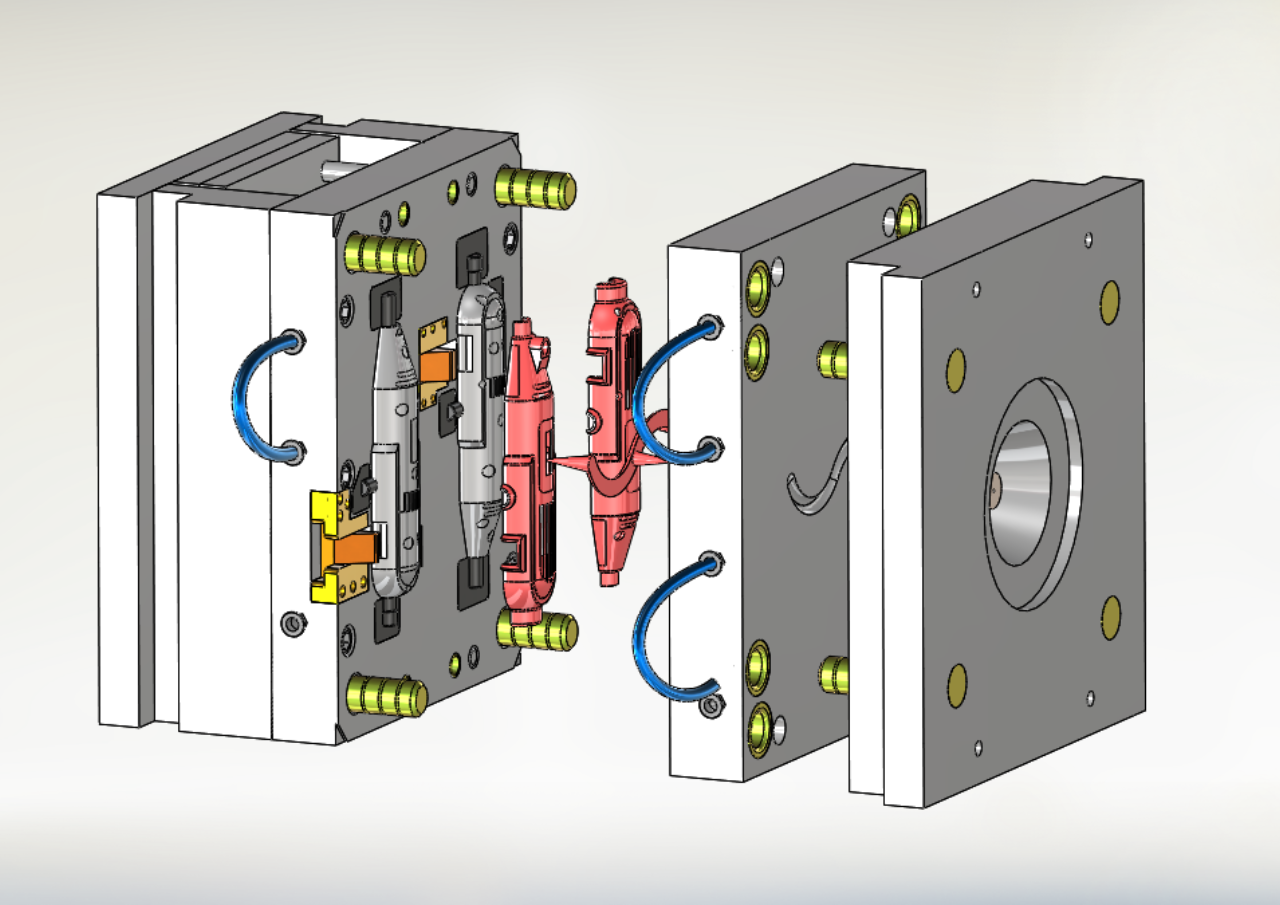

3 डी डिजाइन:मोल्ड इंजीनियर मोल्ड के 3 डी डिज़ाइन को आकर्षित करने के लिए पेशेवर सीएडी सॉफ्टवेयर (जैसे सॉलिडवर्क्स, कैटिया, यूजी, आदि) का उपयोग करते हैं। डिजाइन प्रक्रिया में मोल्ड प्लास्टिक इंजेक्शन का संरचनात्मक डिजाइन, मोल्ड गुहा का डिजाइन, शीतलन प्रणाली का डिजाइन, गेट्स और धावकों के डिजाइन, इजेक्शन सिस्टम के डिजाइन, और इसी तरह शामिल हैं। डिजाइन का लक्ष्य कुशल संचालन और लंबे - मोल्ड प्लास्टिक इंजेक्शन की टर्म स्टेबिलिटी सुनिश्चित करना है।

मोल्ड का संरचनात्मक डिजाइन:मोल्ड प्लास्टिक इंजेक्शन की मूल संरचना में फिक्स्ड मोल्ड, मूविंग मोल्ड, डालना सिस्टम, कूलिंग सिस्टम, इजेक्टर सिस्टम, और इसी तरह शामिल हैं। प्रत्येक भाग के डिजाइन को यह सुनिश्चित करने के लिए सटीक रूप से समन्वित किया जाना चाहिए कि मोल्ड सुचारू रूप से काम कर सकता है।

गुहा डिजाइन:प्लास्टिक उत्पादों के आकार, आकार और जटिलता के अनुसार, मोल्ड के मोल्ड गुहाओं को डिज़ाइन किया गया है, और गुहाओं की संख्या एकल - गुहा मोल्ड या एक बहु - गुहा मोल्ड हो सकती है। मल्टी - गुहा मोल्ड्स का उपयोग आमतौर पर दक्षता बढ़ाने के लिए बड़े पैमाने पर उत्पादन के लिए किया जाता है।

कूलिंग सिस्टम डिज़ाइन:कूलिंग सिस्टम डिज़ाइन सीधे मोल्डिंग चक्र और उत्पाद की गुणवत्ता को प्रभावित करता है। एक अच्छी तरह से - डिज़ाइन किया गया कूलिंग सिस्टम प्लास्टिक को जल्दी से ठंडा कर सकता है, चक्र के समय को छोटा कर सकता है, और उत्पाद के युद्ध और विरूपण से बच सकता है।

इंजेक्शन मोल्डिंग मशीन चयन:मोल्ड के आकार, वजन और इंजेक्शन दबाव के अनुसार, उपयुक्त इंजेक्शन मोल्डिंग मशीन का चयन करें।

मोल्ड उत्पादन को डिजाइन करने की आवश्यकता से पहले इन सभी कार्यों को स्पष्ट किया जाना है। एक साथ विचार करने के लिए प्रत्येक मोल्ड भाग की उत्पादन सटीकता के लिए ग्राहक की मांग से अच्छे मोल्ड की आवश्यकता होती है!

सामग्री चयन:

स्टील मोल्ड:आमतौर पर उच्च कठोरता स्टील का उपयोग करें, जैसे कि P20, H13, S136, आदि। यह बड़े पैमाने पर उत्पादन के लिए उपयुक्त है और एक लंबी सेवा जीवन है।

एल्यूमीनियम मोल्ड:एल्यूमीनियम मोल्ड हल्के होते हैं, छोटे प्रसंस्करण चक्र होते हैं, और छोटे बैच या तेजी से प्रोटोटाइप उत्पादन के लिए उपयुक्त होते हैं।

सॉफ्ट स्टील मोल्ड:अच्छी लागत - प्रभावशीलता के साथ मध्यम - वॉल्यूम उत्पादन के लिए उपयोग किया जाता है।

प्लास्टिक मोल्ड्स:कुछ सरल मोल्डिंग आवश्यकताओं के लिए उपयुक्त है, और आमतौर पर कम - लागत उत्पाद उत्पादन पर लागू होता है।

यंत्र रीति:

किसी न किसी मशीनिंग:सबसे पहले, सीएनसी मशीनिंग केंद्रों और सीएनसी लाथ्स का उपयोग किसी न किसी मशीनिंग के लिए अतिरिक्त सामग्री को हटाने और मोल्ड के सामान्य आकार बनाने के लिए किया जाता है।

फिनिशिंग:अगला, मोल्ड आयामी सटीकता और सतह खत्म सुनिश्चित करने के लिए उच्च - सटीक उपकरण का उपयोग करके समाप्त हो गया है। परिष्करण के लिए, जटिल विवरण भागों को इलेक्ट्रिक डिस्चार्ज मशीनिंग (EDM) उपकरण का उपयोग करके मशीनीकृत किया जा सकता है।

कूलिंग सिस्टम मशीनिंग:कूलिंग छेद और धावकों को सीएनसी ड्रिलिंग मशीनों द्वारा ठीक से मशीनीकृत किया जाता है ताकि इष्टतम शीतलन सुनिश्चित हो सके।

चमकाने और चढ़ाना:पोलिशिंग मोल्ड की सतह पर किया जाता है ताकि यह सुनिश्चित किया जा सके कि अंतिम उत्पाद की सतह चिकनी और खरोंच और खामियों से मुक्त हो। इस बीच, मोल्ड के स्थायित्व को बढ़ाने के लिए, क्रोम चढ़ाना या नाइट्राइडिंग जैसे उपचार मोल्ड की सतह में जोड़े जा सकते हैं।

विधानसभा:प्रत्येक भाग को एक पूर्ण मोल्ड में इकट्ठा करें ताकि यह सुनिश्चित हो सके कि प्रत्येक भाग अच्छी तरह से समन्वित है और सुचारू रूप से चलता है।

डिबगिंग: इंजेक्शन मोल्डिंग मशीन पर मोल्ड को स्थापित करने के बाद, एक परीक्षण मोल्ड को बाहर ले जाएं। ट्रायल मोल्डिंग प्रक्रिया के दौरान ढाला उत्पादों की गुणवत्ता की जांच करें, जिसमें उपस्थिति, आकार, मोल्डिंग दोष, और इसी तरह शामिल हैं। उसी समय, ठीक - ट्यूनिंग को आवश्यकतानुसार किया जाता है, जैसे कि गेट डिज़ाइन को संशोधित करना और कूलिंग सिस्टम को अनुकूलित करना।

काम की जांच:यह सुनिश्चित करने के लिए कि मोल्ड ठीक से काम कर सकता है, इजेक्टर सिस्टम, कूलिंग सिस्टम और डालने वाली प्रणाली सभी को प्रभावी ढंग से संचालित करना चाहिए।

यह कदम यह सुनिश्चित करने के लिए है कि उत्पाद की गुणवत्ता का बाद का उत्पादन आवश्यक पूर्वापेक्षाओं से बाहर है, केवल वांछित परिणामों को प्राप्त करने के लिए उत्पादों के बाद के उत्पादन के डिबगिंग के सभी पहलुओं में एक अच्छा काम करने के लिए!

आयाम जाँच:मोल्ड प्रसंस्करण की सटीकता सुनिश्चित करने के लिए समन्वय मापने की मशीन (CMM) जैसे सटीक माप उपकरण द्वारा आयाम माप किया जाता है।

परीक्षण मोल्ड निरीक्षण: उत्पादित प्लास्टिक भागों को डिजाइन आवश्यकताओं को पूरा करने के लिए वास्तविक परीक्षण मोल्ड का संचालन करें और क्या बुलबुले, दोष, या आकार दोष हैं।

उत्पाद स्थिरता:बड़े पैमाने पर उत्पादन के दौरान उत्पाद स्थिरता सुनिश्चित करने के लिए बड़े पैमाने पर उत्पादन से पहले सत्यापन का संचालन करें।

यह कदम यह स्वीकृति है जो सीधे उत्पादों के बाद के मोल्ड उत्पादन को निर्धारित करेगा, लेकिन सबसे महत्वपूर्ण कदम भी!

नियमित रखरखाव:नियमित रूप से सांचों को साफ करें और निरीक्षण करें। और सांचे के सेवा जीवन को लम्बा खींचने के लिए समय में किसी भी पहने या क्षतिग्रस्त भागों की मरम्मत करें।

स्नेहन और एंटीकॉरियन:नियमित रूप से जंग और जंग को रोकने के लिए स्नेहक के साथ मोल्ड को भरें, विशेष रूप से इस्तेमाल किए गए शीतलन छेद और चलती भागों पर।

प्रक्रिया का यह चरण मोल्ड प्लास्टिक इंजेक्शन के सेवा जीवन का विस्तार करना है, जिससे व्यक्तिगत उत्पादों की लागत कम हो जाती है।

मांग विश्लेषण, मोल्ड डिजाइन और प्रसंस्करण से अंतिम विधानसभा और डिबगिंग तक, प्रत्येक चरण मोल्ड की गुणवत्ता और अंतिम उत्पाद की गुणवत्ता निर्धारित करता है। लगातार डिजाइन का अनुकूलन करके और मोल्ड प्लास्टिक इंजेक्शन के लिए सही सामग्री का चयन करके, निर्माता ग्राहकों की उत्पादन की जरूरतों को पूरा करने और उत्पादों के कुशल उत्पादन को सुनिश्चित करने के लिए उच्च - गुणवत्ता मोल्ड प्लास्टिक इंजेक्शन प्रदान कर सकते हैं।

उत्पाद आवश्यकताएँ

1.उत्पाद का आकार, आकार और कार्यात्मक आवश्यकताएं।

2.सतह की गुणवत्ता की आवश्यकताएं (जैसे चमक, बनावट)।

सामग्री चयन

प्लास्टिक सामग्री के गुण जैसे कि तरलता, संकोचन, और उच्च - तापमान प्रतिरोध।

मोल्ड जीवन

1.मोल्ड सामग्री का प्रतिरोध और कठोरता पहनें (जैसे P20, H13 स्टील, आदि)।

2.सेवा जीवन का विस्तार करने के लिए सतह उपचार प्रक्रिया (जैसे क्रोम चढ़ाना, नाइट्राइडिंग)।

प्रसंस्करण परिशुद्धता

फ्लाइंग किनारों और उत्पादों के वार करने जैसे दोषों से बचने के लिए मोल्ड भागों के बीच सटीक फिट सुनिश्चित करें।

शीतलन दक्षता

कूलिंग सिस्टम डिज़ाइन सीधे मोल्डिंग चक्र समय और उत्पादन दक्षता को प्रभावित करता है।

उत्पादन क्षमता

क्या उत्पादन की गति में सुधार करने के लिए मल्टी - गुहा डिजाइन, स्वचालित डिमोल्डिंग, आदि का उपयोग करना है।

इंजेक्शन मोल्डिंग औसत सेवा जीवन संदर्भ

| मोल्ड प्रकार औसत | एल्यूमीनियम का ढाल |

| साधारण स्टील मोल्ड | 500,000 ~ 1,000,000 डाई टाइम्स |

| उच्च गुणवत्ता वाला स्टील मोल्ड | 1,000,000 ~ 2,000,000 मरना समय और ऊपर |

| एल्यूमीनियम का ढाल | 10,000 ~ 100,000 डाई टाइम्स |

नीचे अधिक विस्तृत डेटा

| मुख्य उत्पाद | प्लास्टिक इंजेक्शन मोल्ड, मेडिकल पार्ट मोल्ड, आईएमएल/आईएमडी, 2K इंजेक्शन मोल्ड, सिलिकॉन रबर मोल्ड, डाई कास्टिंग, प्रोटोटाइप, सीएनसी मिलिंग, सीएनसी मोड़ ... |

| फ़ाइल फ़ारमैट | सॉलिडवर्क्स, प्रो/इंजीनियर, ऑटो सीएडी, पीडीएफ, जेपीजी, सैंपल |

| प्लास्टिक सामग्री | HIPS ABS, PC, PP, PS, POM, PMMA, PE, AS, PPSN, PBT, PA66, PC/ABS.ETC |

| मोल्ड्स लीड टाइम | 20-35 दिन, यह उत्पाद के आकार और संरचना पर निर्भर करता है |

| थोक उत्पादन नेतृत्व समय | 25-30 दिन, यह उत्पाद के आकार और संरचना पर निर्भर करता है |

| उत्पाद -भार सीमा | 1g से 5000g |

| मोल्ड परिशुद्धता | +/- 0.01 मिमी |

| मोल्ड जीवन | 300K-500k शॉट्स, मुफ्त में मोल्ड्स अपडेट करें |

| मोल्ड गुहा | एकल गुहा, बहु - गुहा। |

| धावक तंत्र | हॉट रनर और कोल्ड रनर। |

| उपकरण | 1. टोलिंग डेवलपमेंट मशीनरी: स्विस मिक्रॉन हाई एफिशिएंसी मशीनिंग सेंटर, स्विस मिक्रोन हाई स्पीड सीएनसी मशीनिंग केंद्र, जापान Makino CNC मिलिंग मशीनिंग सेंटर, ताइवान वेल हेड सीएनसी मशीनिंग सेंटर, स्विस चार्मिल्स ईडीएम मशीनिंग सेंटर, जापान Makino Edge 3S Sinker EDM ... 2.Component फिनिशिंग मशीनरी: हेनगुई सिंग एंड बायो - पैडिंग मशीन, 100,000 ग्रेड ऑयल स्प्रेइंग लाइन ... 3. इंस्पेक्शन मैकरीनरी: टॉयो पूरी तरह से इलेक्ट्रिक इंजेक्शन मोल्डिंग मशीन सी - पांच, यिजुमी इंजेक्शन मशीन, डोंघुआ इंजेक्शन मशीन, हाईटियन मशीनरी, सुमितोमो इंजेक्शन मशीन, हाईटियन डबल मोल्डिंग मशीन ... |

| इंजेक्शन मशीन उपकरण | विभिन्न मॉडल को पसंद करने के लिए उत्पाद परिशुद्धता के अनुसार 80T, 120T, 250T, 450T, 800T, 1200T इंजेक्शन मशीन। |

| सतह का उपचार | पॉलिशिंग, पेंटिंग, क्रोमिंग, एनोडाइजिंग, ब्रशिंग, रेशम स्क्रीनिंग, वाटर ट्रांसफरिंग, लेजर कटिंग, लेदर कवरिंग, टेक्सचर, सैन्ब्लेस्टिंग, गिल्डिंग, यूवी पेंटिंग ... |

| रंग | सफेद, काला, लाल, नीला..et। ग्राहक की आवश्यकता के अनुसार। |

| निरीक्षण | शिपिंग से पहले क्यूसी, क्यूए द्वारा 100% निरीक्षण। |

| अनुप्रयोग | सभी प्रकार की कारें स्पेयर पार्ट, मशीनरी, होम उपकरण, इलेक्ट्रॉनिक उत्पाद, मेडिकल डिवाइस, स्टेशनरी, कंप्यूटर, पावर स्विच, लघु स्विच, आर्किटेक्चर, कमोडिटी और ए/वी उपकरण, हार्डवेयर और प्लास्टिक मोल्ड्स, स्पोर्ट्स इक्विपमेंट और उपहार, और बहुत कुछ। |

| गुणवत्ता नियंत्रण तंत्र | ISO9001 गुणवत्ता प्रबंधन प्रणाली प्रमाणन। |

| पैकेट | ग्राहक की आवश्यकता के अनुसार |

हमारी सेवाएँ

इंजेक्शन मोल्डिंग डिजाइन और इंजीनियरिंग

1.5-10 वर्षों के अनुभव के साथ 4 इंजीनियरों के साथ मोल्ड डिजाइन

2.3 डी ठोस मॉडलिंग

3.प्रक्रिया मापदंडों का अनुकूलन

4.मोल्ड प्रवाह विश्लेषण

इंजेक्शन मोल्डिंग

1.- हाउस मोल्ड प्रोसेसिंग और मैन्युफैक्चरिंग में ("हम कभी भी आउटसोर्स नहीं करते हैं!")

2.100+ दुनिया - वर्ग परिशुद्धता मशीनिंग सुविधाएं

3.± 0.001 मिमी की सहनशीलता

4.आईएसओ 9001 प्रमाणित मानक

प्लास्टिक भागों का उत्पादन

1.20+ 35 टन - 1200 टन इंजेक्शन मोल्डिंग मशीन

2.सैकड़ों थर्माप्लास्टिक सामग्री से चुनने के लिए

3.सख्त गुणवत्ता नियंत्रण: IQC, IPQC, FQC

4.इंजेक्शन मोल्डिंग के बाद अनुकूलित पैकेजिंग और पैकिंग

इंजेक्शन मोल्डिंग मोल्ड्स के प्रकार:

-

मोल्ड गुहाओं की संख्या से वर्गीकृत:

-

एकल - गुहा मोल्ड:एक समय में एक उत्पाद को ढालना, छोटे बैचों या उच्च - सटीक उत्पादों के लिए उपयुक्त।

-

बहु - गुहा मोल्ड:एक समय में कई उत्पादों को ढालना, उत्पादन दक्षता में सुधार करता है, जो बड़े पैमाने पर उत्पादन के लिए उपयुक्त है।

-

-

मोल्ड संरचना द्वारा वर्गीकृत:

-

दो प्लेट मोल्ड:सरल संरचना, सामान्य प्लास्टिक उत्पादों के लिए उपयुक्त।

-

तीन - प्लेटेन मोल्ड:जटिल उत्पादों या बहु - बिंदु फीडिंग के लिए उपयुक्त, डालने वाली प्रणाली के पृथक्करण फ़ंक्शन को बढ़ाएं।

-

-

आवेदन द्वारा वर्गीकृत:

-

हॉट रनर मोल्ड:धावक प्रणाली को गर्म करके कचरे को कम करें और मोल्डिंग दक्षता में सुधार करें।

-

कोल्ड रनर मोल्ड्स:पारंपरिक सांचे, कम लागत हैं, लेकिन अधिक स्क्रैप का उत्पादन करते हैं।

-

इंजेक्शन मोल्डिंग मोल्ड्स की संरचना:

-

मोल्ड के मुख्य घटक:

गतिशील और निश्चित मोल्ड:मोल्ड में एक गतिशील मोल्ड (इंजेक्शन मोल्डिंग मशीन के मूविंग टेम्पलेट पर घुड़सवार) और एक निश्चित मोल्ड (एक निश्चित टेम्पलेट पर घुड़सवार) होता है, जो मोल्ड गुहा बनाने के लिए बंद होते हैं।-

गुहा और कोर:गुहा उत्पाद के आकार को निर्धारित करता है और कोर उत्पाद की आंतरिक संरचना बनाता है।

-

पोरिंग सिस्टम:मुख्य प्रवाह चैनल, मैनिफोल्ड, गेट्स और कोल्ड पॉकेट्स शामिल हैं, जिनका उपयोग प्लास्टिक पिघल को मोल्ड गुहा में ले जाने के लिए किया जाता है।

-

शीतलन प्रणाली:पिघले हुए प्लास्टिक को ठंडा जलमार्ग के माध्यम से जल्दी से ठोस बनाने और ढालने में मदद करता है।

-

सपाट छाती:दोषों से बचने के लिए मोल्ड गुहा से हवा या गैस को पिघलाता है।

-

डिमोल्डिंग सिस्टम:इजेक्टर पिन, पुश प्लेट, आदि सहित, मोल्ड से ढाला उत्पाद को बाहर निकालने के लिए उपयोग किया जाता है।

-

-

सहायक संरचना:

-

गाइड पिलर और गाइड बुशिंग्स:चलती और निश्चित मोल्ड की संरेखण सटीकता सुनिश्चित करें।

-

मोल्ड बेस:फिक्स और मोल्ड घटकों का समर्थन करता है, शक्ति और स्थिरता प्रदान करता है।

-

सामग्री विवरण प्रदर्शन पत्रक

| सामग्री | अनुशंसित दीवार की मोटाई [मिमी] | अनुशंसित दीवार की मोटाई [इंच] |

| बहुपद | 0.8 - 3.8 मिमी | 0.03'' - 0.15'' |

| पेट | 1.2 - 3.5 मिमी | 0.045'' - 0.14'' |

| बहुस्तरीय (पीई) | 0.8 - 3.0 मिमी | 0.03'' - 0.12'' |

| पोलिस्टीरीन (पीएस) | 1.0 - 4.0 मिमी | 0.04'' - 0.155'' |

| बहुपक्षीय (पुर) | 2.0 - 20.0 मिमी | 0.08'' - 0.785'' |

| नायलॉन (पीए 6) | 0.8 - 3.0 मिमी | 0.03'' - 0.12'' |

| बहुपद (पीसी) | 1.0 - 4.0 मिमी | 0.04'' - 0.16'' |

| पीसी/एबीएस | 1.2 - 3.5 मिमी | 0.045'' - 0.14'' |

| पोम (डेल्रिन) | 0.8 - 3.0 मिमी | 0.03'' - 0.12'' |

| तिरछी | 1.0 - 3.0 मिमी | 0.04'' - 0.12'' |

| सिलिकॉन | 1.0 - 10.0 मिमी | 0.04'' - 0.40'' |

उत्पाद केस शो

स्टारवे फैक्टरी ताकत

हमारी मुफ्त सेवा हॉटलाइन: +86 15821850866

13

साल

हम 2011 से उद्योग में काम कर रहे हैं

5

टीमें

हमारे पास 5 टीमें हैं जो एक मार्केट डेवलपमेंट टीम, 4 प्रोसेसिंग वर्कशॉप, एक क्रय टीम, एक इंजीनियरिंग टीम और एक क्वालिटी कंट्रोल टीम हैं।

3

दैनिक प्रोटोटाइप

हम एक उत्पाद को 3 दिनों में कम से कम में प्रोटोटाइप कर सकते हैं

यदि आप हमारे उत्पादों में रुचि रखते हैं या आप उत्पादों को बनाना और अनुकूलित करना चाहते हैं, तो कृपया हमसे संपर्क करने के लिए स्वतंत्र महसूस करें।

लोकप्रिय टैग: मोल्ड प्लास्टिक इंजेक्शन, चीन मोल्ड प्लास्टिक इंजेक्शन निर्माताओं, आपूर्तिकर्ताओं, कारखाने